2024年01月11日

スマートエイジングサポート(以下SASと呼ぶ)は、製品やカスタム品設計の受託を行っています。

お客様が満足できる「納期 と 品質」をお届けできるようにするため、6年前から「SASブランド」を立ち上げ、社員全員で力を合せて日々の業務を行っています。

その活動をご紹介する「SASブランド」シリーズの、今回は第7回になります。

「SASブランド活動報告会」を6年前から毎月1回開催してきました。今月で66回になりました。

今回は、「制御盤設計の机上検証」をご紹介します。

連載記事はこちら → 第1回 第2回 第3回 第4回 第5回 第6回 (第7回)

制御盤設計の机上検証

今回は、「制御盤設計の机上検証」をご紹介します。

制御盤の設計においてメインの手順としては、3D-CADを使いながら部品化、配置検討、BOX設計、加工図作成(2D化)へと進めて行きます。

現在設計中の制御盤は、システムラックを使用します。

そして各部品の取り付けは固定ベルトを使った簡易固定で設置できるものが多く、精度が求められない場所が大半を占めます。

そのため、部品やシステムラックを3Dデータ化する手間を省きながら、机上検証を行った設計を行いたい。設計中に発生する仕様変更にも柔軟に対応したい。

そこで、システムラックを先行して入手しました。

そして、各部品はカタログ等から平面図を作成し、更に各面の平面図を組み合わせて展開図を作成し、印刷します。

それを立体に組み立てて部品モデルを作成しました。それを現物に見立ててラックに置いていきます。

想定した位置に置いた時に、空きスペースがどれ位あるか、配線の引き回しはうまく出来そうか、といった検討を行いながら配置図や加工図を作成することが出来ました。

3D化した場合は、寸法の精度は出せますが、現物の方が細かいところまで気づくことが出来ると感じました。今回の案件では、作業の効率化と仕様変更への対応がうまく出来たと思います。

2023年07月27日

スマートエイジングサポート(以下SASと呼ぶ)は、製品やカスタム品設計の受託を行っています。

お客様が満足できる「納期 と 品質」をお届けできるようにするため、5年前から「SASブランド」を立ち上げ、社員全員で力を合せて日々の業務を行っています。

その活動をご紹介する「SASブランド」シリーズの、今回は第6回になります。

「SASブランド活動報告会」を5年前から毎月1回開催してきました。今月で58回になりました。

今回は、「構成図の重要性」をご紹介します。

連載記事はこちら → 第1回 第2回 第3回 第4回 第5回 (第6回) 第7回

構成図の重要性

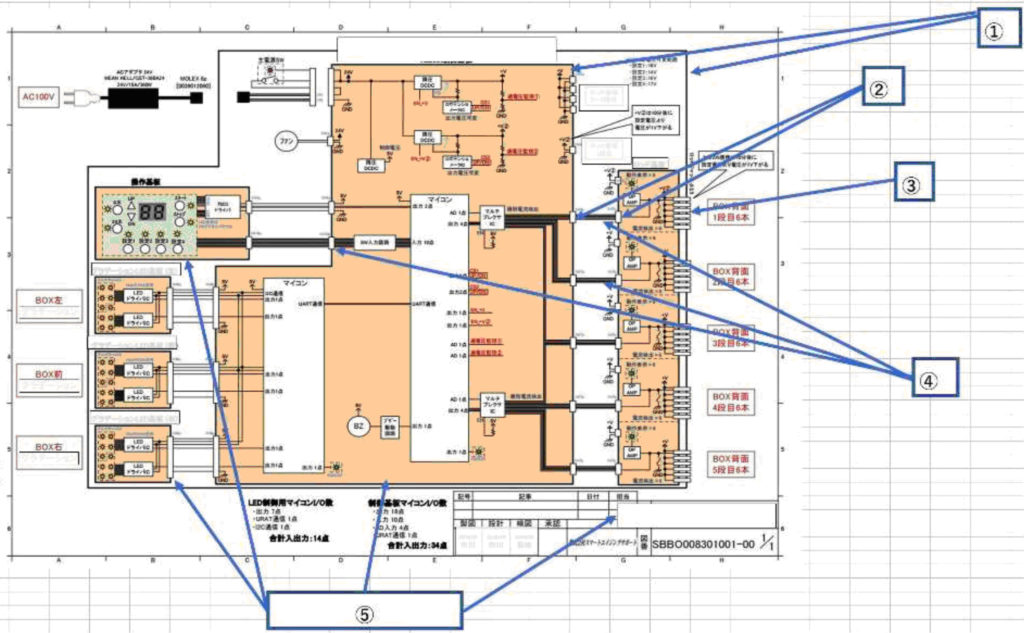

これは、現在設計中のシステムの全体構成図になります。特に、気を付けて作成した内容は下記の通りです。

①枠を太く見せ、製品本体がどれ、基板がどれ、といった構成をわかりやすく表現する

②基板から外部に行く時はコネクタなのか、直接なのかを明示する

③製品の外側に出るものもわかりやすく飛び出しているように記載する

④複数の信号、配線はある程度の束にしてごちゃごちゃ感を防ぐ。更に、可能な限り省かず全ての数を書く

⑤基板の構成がわかりやすく (基板は何枚あるか、規模感、どんなICがどのように接続されるか等)

⑥その他

- 複数の信号、配線は可能な限り省かず全ての数を書く

- 製品外部と内部の構成を線やカラー、ブロックの奥位置等で確実に明確化できるように工夫する

- ただ大雑把にブロックを置くだけではなく、線の太さ、整列感、文字の大きさ、色、ブロック大きさ、位置、幅等で工夫して見やすくする

- ブロックや図で表現しづらいニュアンス等はコメントとして都度記載する

- 基板はカラー化して、図面にメリハリを持たせて見やすくする

- 回路が分かりづらくなりそうな箇所は可能な限り細かくブロックを書く

このブロック図を作成するにはとても時間がかかってしまうが、一目でシステム全体が見えて理解できます。

このような構成図は、とてもシンプルなものと考えています。

目指す構成図は、専門家ではなくても誰でもわかる構成図です。

そして、今回は他部署の人から非常に分かりやすいと言ってもらえました。

このように、設計者以外のプロジェクト全体にかかわる人たちが同じ認識でシステムを理解できるようになることも非常に重要な事と思います。

2023年06月15日

スマートエイジングサポート(以下SASと呼ぶ)は、製品やカスタム品設計の受託を行っています。

お客様が満足できる「納期 と 品質」をお届けできるようにするため、5年前から「SASブランド」を立ち上げ、社員全員で力を合せて日々の業務を行っています。

その活動をご紹介する「SASブランド」シリーズの、今回は第5回になります。

「SASブランド活動報告会」を5年前から毎月1回開催してきました。今月で57回になりました。

今回は、「カスタム品制御BOX設計の流用化」をご紹介します。

連載記事はこちら → 第1回 第2回 第3回 第4回(第5回)第6回 第7回

制御BOX設計の流用化

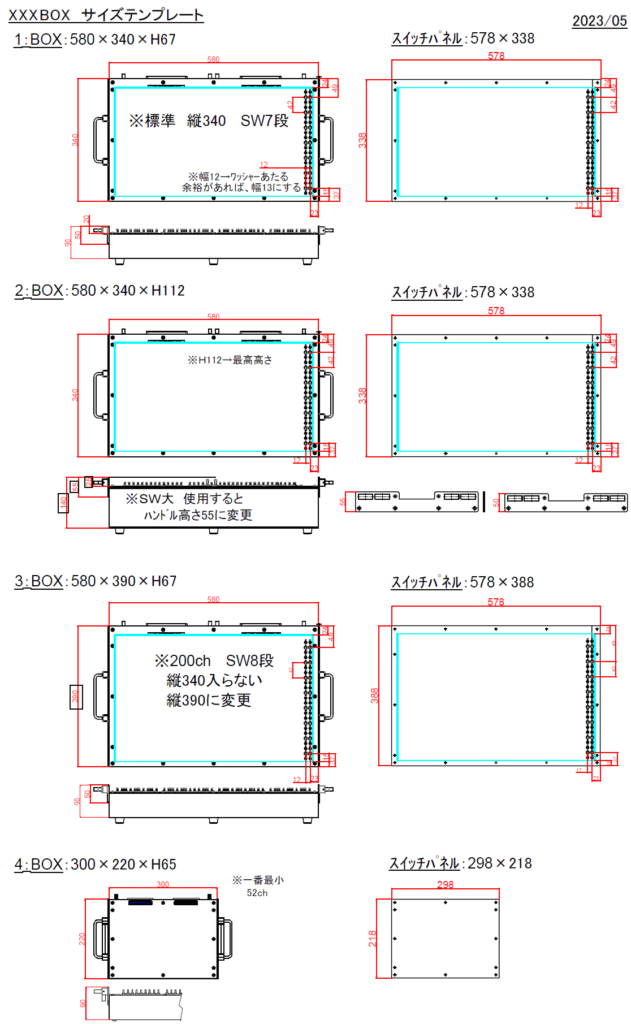

私は、CADオペレータの仕事をしています。主に制御盤、制御BOXの加工図や配置図等の図面を作成しています。

類似製品でも1品1品図面を新たに作成することが多くあります。

例えば、類似製品でも使用するコネクタが違うために内部に配置する部品(スイッチ等)の数が少しずつ変わってしまうカスタム品の設計があります。

今までは毎回異なるコネクタに合わせて新規で設計を行う手順で図面の作成していました。

そのため、1台の図面を完成させるのに毎回同じ位の時間を要していました。

そこで、コネクタのピン数により制御BOXの大きさを決められるようなルールを見つけて、制御BOXの大きさを数種類に収めるようにしました。

そうしたことで、新規で図面を作るのではなく雛形の図面を流用できるようになり、

作業時間の短縮ができるようになりました。

また、新たに注文が入った時にどのパターンに入るかを確認すれば直ぐに費用の算出と納期の回答ができる

ようにもなりました。